(0) |

| Код товара | stanok-plazmennoy-rezki-magma-sp |

| Количество суппортов (резаков) | 1) Универсальный (плазменная и газовая резка), 2) 2 суппорта с плазменным и газовым резаком (ведущий и ведомый), 3) Многорезаковая газокислородная рампа для роспуска металла на полосы |

| Точность позиционирования резака, мм | ± 0,05 |

| Возможность резки фаски на прямолинейных контурах (механический поворот) | Присутствует |

| Промышленное ЧПУ | F2300A |

| Управление осями | Серводвигатели + планетарные редукторы |

| Количество приводов по оси Х | 2 |

| Просвет портала над раскройным столом, мм | 300 |

| Потребляемая мощность, кВт | 4,5 |

| Ширина обрабатываемого листа, мм | от 1500 до 4000 |

| Длина обрабатываемого листа, мм | от 3000 до 24000 |

| Вертикальный ход перемещения резака, мм | 150 |

| Технология резки | Плазменная, Газовая |

| Скорость перемещения машины, мм/мин. | от 50 до 12000 |

| Система питания | однофазная сеть 220V - для станка; трехфазная сеть 380V- для источника |

| Контроль высоты резака (плазменная резка) | от 1 до 80 – низкоуглеродистая сталь |

| Рабочая температура, °C | от +5 до +40С |

Станки для плазменной резки МАГМА изготавливаются на нашем производственном предприятии, расположенном в г. Курск. Мы располагаем парком современного оборудования для металлообработки и сварки, собственным конструкторским отделом и квалифицированным персоналом прошедшем обучение. Все это позволяет нам производить надежное оборудование и гарантировать его работоспособность в реальных условиях промышленных предприятий.

Приглашаем Вас к нам на производство для демонстрации производимых нами станков и ознакомления с процессом их изготовления.

Станки для плазменной резки МАГМА относятся к промышленному классу оборудования и предназначены для плазменной и газокислородной резки металла. В зависимости от источника, устанавливаемого на портал, технология плазменной резки позволяет резать метал толщиной от 0,5 до 80 мм. Оборудование для газокислородной резки, устанавливаемое на портале, позволяет резать металл толщиной до 250 мм.

Наши технологические и производственные возможности позволяют нам изготавливать станки различной конфигурации:

Основные преимущества станков для плазменной резки МАГМА.

Рама портала выполнена в виде жесткой, цельносварной конструкции, которая исключает перекосы во время движения, воздействие динамических нагрузок и вибраций, возникающих при ускорении и движении портала во время резки. Основания трапеций портала являются базами для выставления, последующей сборки и эксплуатации станка, поэтому после сварки они фрезеруются. Обработка всех базовых поверхностей портала, на которые закрепляются высокоточные линейные направляющие и зубчатая рейка, производится с одной установки на фрезерном станке. Точность получаемой поверхности после обработки составляет + 0,03 мм. Фрезеровка рамы портала осуществляется на нашем производстве, на станке с рабочим полем 4000 х 1000 мм. Сборка и сварка портала производятся на монтажном стапеле с фрезерованной поверхностью.

Приводные механизмы и передачи

Наиболее важными узлами станка являются приводные механизмы и передачи, обеспечивающие перемещение портала и суппортов. На станках плазменной резки МАГМА применяются сервоприводы в паре с прецизионными редукторами планетарного типа, не требующими обслуживания. Размещение приводных механизмов с двух сторон обеспечивает синхронное перемещение портала и отличные динамические характеристики во время резки.

Продольное перемещение портала (ось Х1 и Х2) осуществляется на опорных подшипниках по фрезерованным рельсам. На рельсах закреплена зубчатая рейка, по которой перемещаются приводные шестерни. Вертикальное расположение зубьев на рейке исключает попадание окалины. Опорные подшипники портала являются не обслуживаемыми.

Каретка, с закрепленным на ней суппортом, перемещается вдоль рамы портала (ось Y) по высокоточным линейным направляющим. Перемещение осуществляется за счёт пары рейка – шестерня.

Оптимальный прижим зубчатого колеса к рейке достигается за счет применения механизма автоматической компенсации люфтов.

Применение высокоточных приводных механизмов и передач, а также их правильный и профессиональный монтаж на портале позволяют получать высокое качество реза и стабильную повторяемость деталей.

Приводные механизмы и передачи, применяемые на станках плазменной резки МАГМА:

На наших станках применяется двусторонний механизм автоматической компенсации люфтов. Данный механизм создает постоянное усилие прижима шестерни привода к зубчатой рейке, таким образом обеспечивается стабильный рез при резкой смене направления движения портала. Также, благодаря использованию данной системы значительно снижается износ шестерней приводов и зубчатых реек.

Особенности контроллера с ЧПУ F2300A.

Система автоматического контроля высоты резака THC

Блок THC осуществляет регулировку высоты резака на основе измерения напряжения плазменной дуги. Регулировка физического расстояния между резаком и заготовкой при резке выполняется в зависимости от напряжения плазменной дуги.

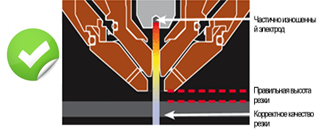

B блоке THC применяется современный импульсный цифровой контур управления приводом суппорта, позволяющий поддерживать с высокой точностью заданную высоту, между деталью и соплом плазмотрона.

От правильно подобранного расстояния во время резки и прожига, между соплом резака и деталью, зависит качество реза, образование окалины и геометрическая повторяемость деталей.

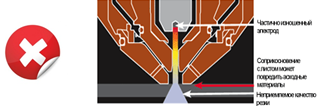

Неверная высота резки, связанная с тем, что дуговое напряжение не было отрегулировано в соответствии с износом электрода:

| Преждевременная смена расходных материалов |

| Оптимизированные срок службы расходных материалов и качество резки Система регулировки высоты резака обеспечивает оптимальное качество резки, значительное повышение производительности и снижение эксплуатационных затрат для операций плазменной резки. |

Омический датчик предназначен для поиска заготовки путем касания плазматроном металла перед началом резки. Резаку достаточно минимального касания листа металла, после чего он поднимается на заданную для прожига высоту, согласно выставленному параметру напряжения дуги.

Датчик имеет высокую точность определения заготовки благодаря возможности регулировки чувствительности. По умолчанию все станки для плазменной резки МАГМА комплектуются омическими датчиками.

Суппорты режущих инструментовПроизводимые нами суппорты имеют ряд конструктивны преимуществ и особенностей:

- магнитное крепление резаков для защиты от бокового столкновения (аварийная остановка машины и процесса резки при столкновении резака с препятствием)

- механизм поворота резака для возможности резки изделий с фаской

- Универсальный суппорт (быстрая смена режущих инструментов)

- Все детали суппорта отвечающие за точность перемещения обработаны на фрезерных станках

- высокоточная ШВП по оси Z

- Не обслуживаемые каретки для перемещения по оси Y

- Подвижные элементы суппорта защищены от попадания окалины во время резки

- Суппорт сконструирован с учетом возможности установки газовой консоли

Одновременно на станок термической резки может быть установлено до 8-ми суппортов

Электрический шкафЭлектрические компоненты станка, включая драйверы управления приводной частью портала, смонтированы в отдельный электрический шкаф управления. Сборка шкафа производится по всем правилам электромонтажа. Для простоты монтажа и последующего обслуживания станка все электрические и сигнальные провода обязательно маркируются.

Вытяжные столы

Наши станки оснащаются вытяжным столами собственного производства.

Столы, помимо размещения на нем листа, предназначены для удаления дыма и взвеси тяжелых элементов, возникающих при резке металла. Для работы стола необходимо подключить вытяжной вентилятор или фильтровентиляционную установку. Стол представляет из себя модульную конструкцию с циклонным эффектом и встроенными вытяжными каналами. Система дымоудаления стола включает в себя сеть внутренних воздушных каналов и распределительные клапаны с пневмосистемой их привода. Пневмоклапаны, установленные на столе, попеременно открывают заслонки для удаления продуктов горения металла непосредственно в зоне резки. Размер секций модуля стола рассчитан для наиболее эффективного удаления продуктов горения.

В стандартной комплектации стол выдерживает нагрузку 1250 кг на квадратный метр. Возможно изготовление столов по техническим требованиям заказчика.

В результате работы стола крупные загрязнения (шлак) остаются в нижней части ванн, которые в последующем легко очищаются оператором, а дым и сверхмелкие пылевые частицы с размером от 0,1 мкм до 1,0 мкм поднимаются вверх, где в последующем они удаляются из зоны реза вытяжным вентилятором или улавливаются фильтровентиляционной установкой. Управление осуществляется пневмосистемой, реализованной на комплектующих фирмы Camozzi и бесконтактными эл. переключателями, что позволяет осуществлять полностью автоматическое управление столом, без какого-либо участия оператора. Для окраски столов используется термостойкая, токопроводящая краска.

Программное обеспечение для автоматического раскроя FL_CAM

● Программное обеспечение представляет собой высокотехнологичное программное обеспечение для автоматического раскроя, разработанное нами для обработки листового металла с ЧПУ.

● Это программное обеспечение имеет много преимуществ, таких как простота в эксплуатации, расширенное ядро автоматического раскроя, возможность обработки графики и т.д.

● Его можно использовать на промышленных предприятиях с большим объемом заготовок, что может значительно улучшить коэффициент использования заготовок и сократить время.

Интерфейс рисования класса AUTOCAD

●Программное обеспечение использует интерфейс рисования и редактирования, подобный САПР. Пользователи могут работать быстро и гибко без специальной подготовки.

Программное обеспечение поддерживает импорт и экспорт различных форматов графических файлов.

● Это программное обеспечение поддерживает функции импорта DXF, PLT, CAM и различных форматов G-кода. Пользователям удобно взаимодействовать с графикой CAD и других программ CAM.

Мощные возможности обработки графики

● Это программное обеспечение может импортировать большие изображения для обработки, чтобы реализовать возможность обработки сложных изделий на раскройном станке.

● Некоторая сложная одиночная фигура может быть смещена (компенсация щели).

● Кривая сплайна может быть обработана быстро и может быть оснащена дугой и прямой линией в соответствии с определенной точностью, чтобы удовлетворить потребности обработки с ЧПУ.

Полностью автономное ядро для настройки материала с мощными функциями

● Это программное обеспечение использует мощное ядро для автоматической раскладки, разработанное компанией Fangling в течение многих лет. Ядро этого пакета достигло уровня самого передового ядра в мире. Он может вкладывать детали разной формы в листы любой формы с чрезвычайно высокой эффективностью, при этом эффективность и скорость вложения не зависят от сложности деталей. Это повышает коэффициент использования и эффективность обработки листов.

● Ядро автоматического раскроя также можно использовать в различных отраслях промышленности (например, при обработке кожи, дерева, ткани и т. д.) для повышения эффективности использования материала и сокращения времени раскроя.

Функция динамической имитации обработки

● Пользователи могут вернуть сгенерированный G-код в графику и смоделировать его, чтобы проверить правильность кода перед обработкой.

В базовом исполнении рамы портала (просвет над листом 300мм) возможна газокислородная резка стали толщиной от 6 до 150 мм.

При необходимости, возможно изготовление портала для резки металла толщиной до 250 мм.

В качестве режущего газа используется чистый кислород (не хуже 99,7%), есть возможность использовать ацетилен, пропан или природный газ с давлением не менее 0,6атм.№ мундштука | Диаметр реза, мм | Толщина металла, мм | Скорость резки, мм/мин | Давление газа, Мпа | Расход газа, м3/ч | ||

Кислород | Пропан | Кислород | Пропан | ||||

00 | 0.8 | 5 - 10 | 600 - 450 | 0.2 - 0.3 | >0.03 | 0.9 - 1.3 | 340 |

0 | 1 | 10 - 20 | 480 - 380 | 0.2 - 0.3 | >0.03 | 1.3 - 1.8 | 340 |

1 | 1.2 | 20 - 30 | 400 - 320 | 0.25 - 0.35 | >0.03 | 2.5 - 3.0 | 470 |

2 | 1.4 | 30 - 50 | 350 - 280 | 0.25 - 0.35 | >0.03 | 3.0 - 4.0 | 470 |

3 | 1.6 | 50 - 70 | 300 - 240 | 0.3 - 0.4 | >0.04 | 4.5 - 6.0 | 620 |

4 | 1.8 | 70 - 90 | 260 - 200 | 0.3 - 0.4 | >0.04 | 5.5 - 7.0 | 620 |

5 | 2.0 | 90 - 120 | 210 - 170 | 0.4 - 0.6 | >0.04 | 8.5 - 10.5 | 620 |

6 | 2.4 | 120 - 160 | 180 - 140 | 0.5 - 0.8 | >0.05 | 12 - 15 | 780 |

7 | 2.8 | 160 - 200 | 150 - 110 | 0.6 - 0.9 | >0.05 | 21 - 24.5 | 1000 |

8 | 3.2 | 200 - 270 | 120 - 90 | 0.6 - 1.0 | >0.05 | 26.5 - 32 | 1000 |

9 | 3.6 | 270 - 350 | 90 - 60 | 0.7 - 1.1 | >0.05 | 40 - 46 | 1300 |

10 | 4.0 | 350 - 400 | 70 - 50 | 0.3 - 1.2 | >0.05 | 49 - 58 | 1600 |

- высокая точность выдерживания размеров деталей по контуру (не хуже + 0,4 мм);

- отсутствие вертикального отклонения (скоса) на разрезаемой грани;

- минимальное количество грата (легко отделяемого от деталей);

- отсутствие азотирования разрезаемых граней

- очень высокая чистота разрезаемой грани (не требуется доп. механическая обработка)Наши специалисты выполняют полное сопровождение и ведение сделки от составления ТКП до запуска станка в эксплуатацию и дальнейшей технической поддержки.

Шеф-монтаж, пуско-наладка, инструктаж персонала Заказчика по правилам эксплуатации и обслуживания станков и сопутствующего оборудования выполняется опытными инженерами.

Гарантийное и пост гарантийное обслуживание, ремонт, выполняется в кратчайшие сроки, указанные в договоре поставки!

| Код товара | stanok-plazmennoy-rezki-magma-sp |

Мы стараемся максимально лояльно подходить к выбору способов доставки товаров из нашего магазина, чтобы наши клиенты получали необходимое качество по наименьшей цене.

Курьером (пн-пт). Курьер доставит товар в день заказа с 18 до 21.00 (при условии, что заказ сформирован до 18.00), либо вечером следующего дня (если заказ сформирован после 18.00).

Вы можете забрать заказанный на сайте товар в любой день и удобное Вам время. Часы работы и контактный телефон магазина можно узнать здесь. Забронированный товар будет дожидаться Вас в течении двух рабочих дней.